書籍版「建設ITガイド」に掲載した特集記事のバックナンバーです。

地方発!BIM/CIM・ICTチャレンジ事例 3Dモデル活用と3次元設計のススメ、特殊条件下でのICT活用

2023.09.01工事特性として3D活用

i-Construction施策により、3Dモデルを活用していくことは、これからの土木技術者にとって必要なスキルである。

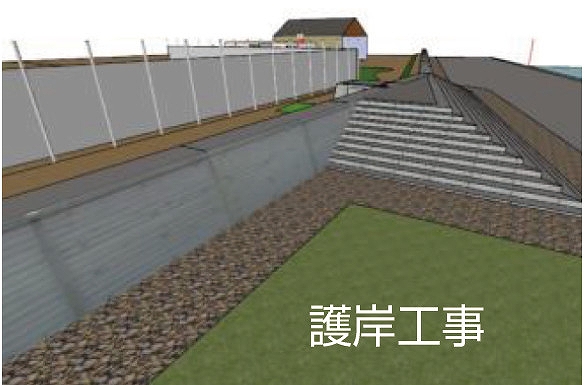

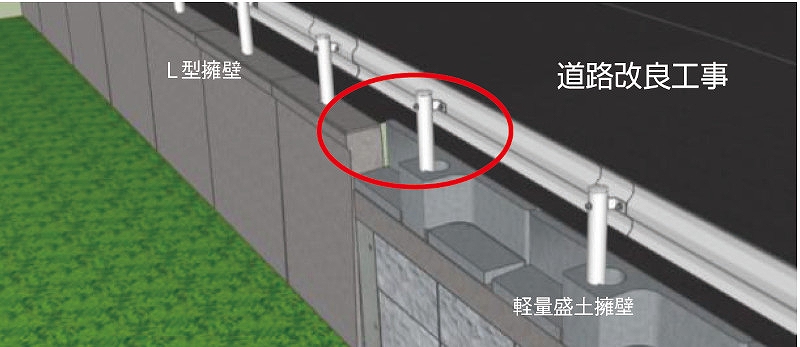

今から10年ほど前、弊社が受注した宮崎県発注の耳川河口部護岸工事は、工事特性として地元住民の合意形成を図りながら施工していくことをプロセスとして組み込まれた工事であった。

しかし、施工前に工事の完成形をイメージすることは地元住民の方々には容易なことではないため、工事の説明手段として3DCADを使って現場をモデリングすることがよいのではないかと考え、当時インターネット上で無料配布されていたSketchUPというアプリを使い現場を3Dモデリングしたことが3D活用を始めたきっかけであった。

3Dモデルを使った施工管理の魅力

3Dモデル制作は、自己学習の範囲で帰宅後の夜2~3時間程度、週末は1日中没頭し10日~1カ月程かけて制作していたが、これが全く苦ではなかった。

逆に、PC上で現場が出来上がっていくことが楽しくて仕方がないという状況であり、現在まで10年間で10現場の3Dモデルを制作した。

これまでの実績を踏まえ既出とは思うが、メリットをいくつか挙げてみたい。

①自分自身の理解が深まる。

②利害関係者(地元住民・発注者)との協議などにおける合意形成が容易。

③設計図書の照査が容易。特に、異なる構造物の整合性が明確に判別できる。

④施工計画書における説明図として活用。

⑤完成予想図として活用

⑥新工法の説明看板に活用

このように良いことずくめな3Dモデル活用であるがいくつか課題もあると考える。

ラーンカルチャー・学ぶ文化

全社員の活用促進につなげていく方法をどうするかが課題の一つである。

弊社には、若手社員が中心となって実施している「旭ドボク塾」という勉強会がある。

社員は県内各地の現場に配属されているため、誰でも気軽に参加できるように短時間で毎週火曜日の17時05分~20分間とし、WEBで実施している。

勉強会のテーマは多岐にわたり、従来技術や新技術、BIM/CIMやICT施工と仕事に関することはなんでもメニューに取り上げ、お互いに技術研鑽をしている。

1年ほど前になるが、3Dモデル制作に長けた先輩社員を講師として1カ月(4週)の3Dモデル制作訓練を行った。

3Dモデル制作にはそれなりのスキルを要し、まとまった時間も必要となるため敬遠している社員がいるように感じられた。

しかし旭ドボク塾での操作訓練を経て3Dモデル制作ができる人が増えた。

目標は全社員活用である(写真-1)。

3Dモデルをもっと活用

せっかく時間をかけ苦労して制作した 3Dモデル。

外部の人への説明に活用してこそ生きると考える。

その都度PCを開いて3Dモデルを起動してもよいが、世の中には3Dプリンターという画期的な機器があるので使わない手はないだろう。

工事目的物は分かりやすく!もっと簡単に!を追求した方が、利害関係者への説明が容易となり、最終的には自分のためになるのである。

3D 模型活用事例

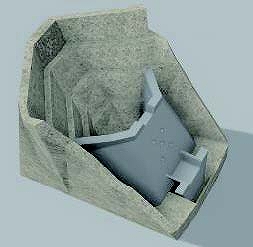

橋梁耐震補強工事における活用事例

耐震補強用の部材がどのような形状をしていて、どのように取り付くのか、模型化することでよく分かる。

部材の寸法違いや形状違いがあった場合は当然のことながら模型の段階で設置できないことが分かる。

データ変換は必要だが制作した3Dモデルを3Dプリンターで流用可能なので便利である。

砂防堰堤工事における活用事例

全国ニュースにも取り上げられた台風災害の発生した場所で、県内の注目度が高く、無人化施工の取り組みも実施していることから外部の人が多く訪れる現場であった。

このため現場説明を行う際に3Dプリンター模型による説明で現場をイメージしやすくした。

特に、発注者による現場視察7回、現場見学会は、県内の建設会社、リース会社、土木事務所職員、地元の工業高校土木科生徒と4回の現場見学会を実施し説明用に大いに活用できた。

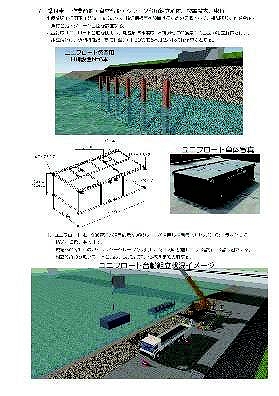

無人化施工への挑戦

宮崎県椎葉村にて2020年9月7日台風 10号により地元建設会社が被災した箇所に砂防堰堤工が計画された工事で、砂防堰堤背面に直高200mの崩壊法面を背負う環境下において施工される工事である。

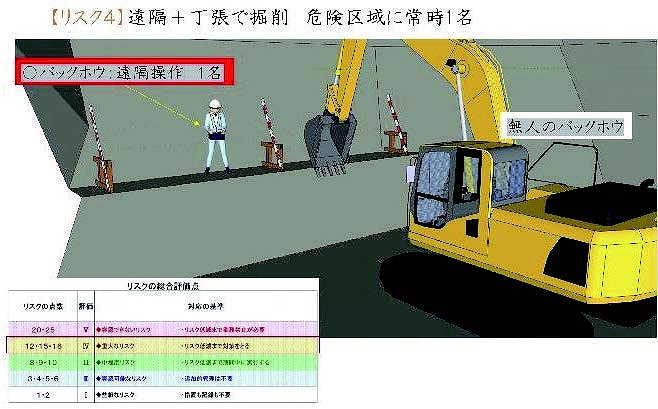

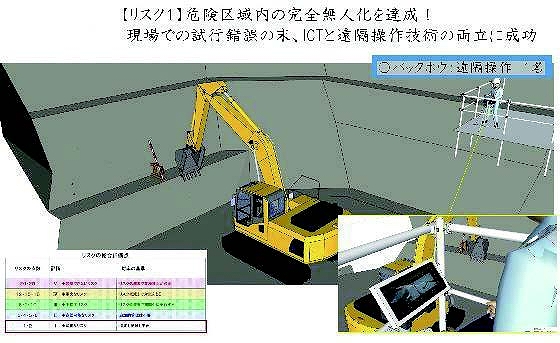

この条件下、当初設計段階で無人化バッ クホウによる砂防掘削作業が計画されていた(写真-2)。

弊社として初めての施工方法であったが、掘削工事において人を介在しないで施工できるのであればと、さらなる安全対策を協議し工事を開始した。

3D設計のススメ

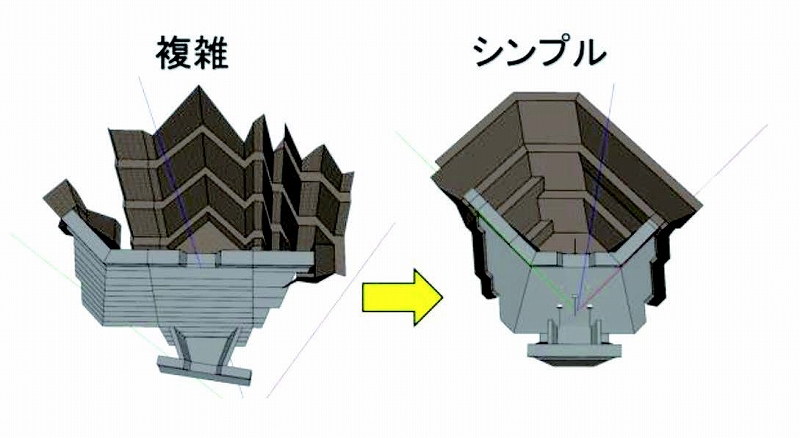

掘削に際し事前に砂防堰堤工および砂防背面の掘削形状を3Dモデル化。

その結果、左下のような複雑な形状であることが発覚。

また、現地土質調査の結果、背面の掘削勾配が3分勾配⇒6分勾配へと変更となり、それに伴い砂防堰堤本体形状も変更になった。

この機会に掘削形状をシンプルな形状へと弊社で3D設計し発注者に提案した(図-1)。

安全は全てに優先する

私自身、現場の施工効率をアップさせるには、安全施工であることは必須条件だと考えている。

掘削工事に無人化バックホウを使い、人を介在させずに施工を進めるという基本方針を厳格に履行することがこの工事の本質である。

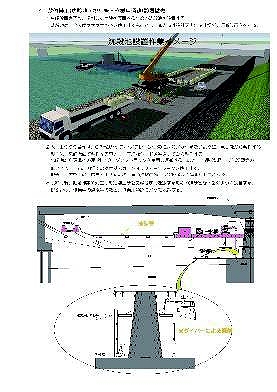

しかし、掘削形状がシンプルになり丁張数が大幅に減ったとはいえ、丁張2本の設置に半日を要するような環境では、作業員が現場内に常時とどまる状況となるため、危険リスクは高いままだ(図-2、写真-3)。

現代の土木工事はICT施工

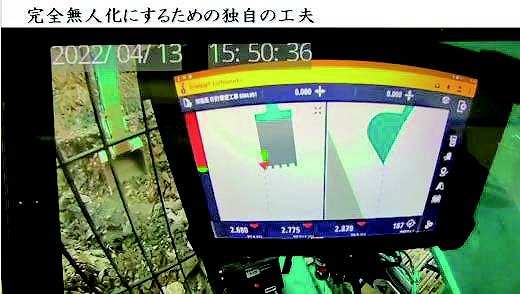

i-Constructionの施策に従いICTを活用すれば、安全施工が可能ではと考えたが、現在の市販技術ではICTモニターは車載式のため、無人化バックホウ技術とトレードオフの関係が成立する。

土砂崩壊地における土砂撤去などの単純作業であれば丁張など必要ないため無条件で無人化バックホウによる無人化が実現できるが、建設工事での無人化施工はICTと組み合わせなければ本当の無人化施工は不可能だと気付いた。

木杭、ぬき板、大ハンマー、削岩機などを持って危険な場所を歩かせられないし、自分も歩きたくない。

何とかしてバックホウの外でICT技術が使えないか試行錯誤が始まった。

試行錯誤の遠隔ICT

キャビン内のモニターを外部のタブレットで見ることができれば、遠隔でICTが可能ではないかと考え、カメラを設置しモニターに照準を合わせ、インターネット回線を使用してiPadで見られるようにした(写真-4)。

写真-4

しかし、以下の問題点が確認された。

①山間部のためインターネット環境が悪く映像遅延が発生。

最悪フリーズして固まる。

②施工中のバックホウ振動により、カメラが動き、モニターを30分以上捉えられない。

固定方法を工夫したが解決できず、カメラ調整のため現場内に立ち入らなければならなかった。

どこでもICT誕生

試行錯誤を繰り返しながら、弊社とタッグを組んで無人化施工に協力してくれた㈱アクティオへ技術開発要請をしており、一緒に検討を行っていたが、ついに外部タブレットにICT操作モニターを映し出すことに成功した。

この現場で生まれたこの技術を「どこでもICT」と名付けさせていただいた。

これにより、本当の意味での無人化施工が実現した(写真-5、図-3)。

創意工夫に終わりなし

砂防堰堤の掘削工事は、完全無人化を実現し、災害ゼロから危険ゼロを達成し無事完了した。

文中にも書いたが、「安全は全てに優先」とは安全施工こそが生産性向上のカギであると考えているからである。

安全対策に関する創意工夫に終わりなし。

乾いた雑巾をさらに絞って水を絞り出すが如く、知恵を絞ってさらなる挑戦をしていきたい。

【出典】

建設ITガイド 2023

特集1 建設DX、BIM/CIM

最終更新日:2023-09-04

最近の記事

- 自治体におけるBIM活用事例|八幡市役所-BIMFMによる庁舎管理の省力化-

- 実技試験の開始で本格始動した「BIM利用技術者試験」制度

- 「建築仕様書の研究」から「BIM時代の建築仕様書」へ

- 大学のBIMセンターと産官学連携からみた台湾のBIM技術者育成

- 地方ゼネコンによるBIM活用の取り組みと展望-BIM連携の活用でパートナーシップの強化を目指す-

- 鉄筋工事におけるBIMを適用したワークフロー

- 大阪・関西万博工事のBIM活用-建設事業の情報基盤としてのBIMの成熟とその後の「あるべき姿」を目指して-

- 沖縄総合事務局におけるBIM/CIMの取り組み

- 建築BIM推進会議における検討や建築BIMの推進に向けた取り組みの状況について

- 「BIM概算ガイドブックI」の発刊について-BIMデータとコスト情報の融合によって生まれる新たな可能性-

過去記事

-

2013

- 11月 (1)